Resistenza all'ossidazione ad alta temperatura dell'elettrodo di molibdeno, lunga durata

(1) La polvere di molibdeno con dimensioni delle particelle comprese tra 2,5 e 4,4 mm e un contenuto di ossigeno compreso tra 400 ppm e 600 ppm viene pressata nelle billette di molibdeno. Quindi, le billette di molibdeno vengono collocate in un forno di sinterizzazione a resistenza e presinterizzate sotto vuoto o gas idrogeno come atmosfera protettiva. Il processo di pre-sinterizzazione prevede innanzitutto l'aumento della temperatura dalla temperatura ambiente per 4-6 ore a 1200 ℃, mantenendola per 2 ore, quindi l'aumento della temperatura da 1200 ℃ per 1-2 ore a 1350 ℃, mantenendola per 2-4 ore. ore;

(2) Posizionare la billetta di molibdeno presinterizzata nella fase (1) in un forno a induzione a media frequenza e sinterizzarla sotto idrogeno gassoso come atmosfera protettiva per ottenere elettrodi di molibdeno con una purezza di qualità superiore al 99,99%. Il processo di sinterizzazione è il seguente: innanzitutto riscaldare e sinterizzare dalla temperatura ambiente per 1-2 ore a 1500 ℃, mantenerlo caldo per 1-2 ore, quindi riscaldare e sinterizzare da 1500 ℃ per 1-2 ore a 1750 ℃ , mantenerlo caldo per 2-4 ore, quindi riscaldare e sinterizzare da 1750 ℃ per 1-2 ore a 1800 ℃ a 1950 ℃, mantenere caldo per 4-6 ore.

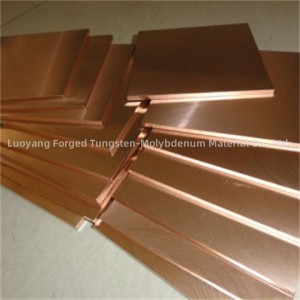

L'elettrodo di molibdeno è un materiale per elettrodi di molibdeno che sfrutta i suoi vantaggi unici, resistenza alla temperatura, superficie continua, buona conduttività, bordi stabili ed eccellente resistenza alla corrosione per migliorarne la qualità complessiva e la durata. L'elettrodo di molibdeno ha una lucentezza metallica grigio argento. Si tratta di una varietà di forni forgiati a frequenza intermedia dopo la sinterizzazione con pressatura isostatica, che vengono poi ruotati, laminati, pianificati e rettificati.

L'applicazione degli elettrodi di molibdeno nei forni per vetro è uno dei motivi che influiscono sulla loro durata, che può essere attribuita ai seguenti fattori. In primo luogo, il metodo di inserimento degli elettrodi, come l'elettrodo inserito dall'alto senza elettrodi in mattoni, può migliorare la durata del forno, ma è facile formare una parte superiore calda e gli elettrodi sono soggetti a rotture, il che richiede requisiti elevati per la forma della superficie del materiale. L'elettrodo inserito in basso presenta una minore corrosività, ma richiede requisiti di progettazione e apparecchiature più elevati. L'erosione dei mattoni con elettrodi piatti è relativamente elevata. Se non vengono adottate misure di protezione speciali, l'erosione del forno aumenterà e ci saranno requisiti elevati per il funzionamento e l'uso.

Il secondo è utilizzare correttamente la camicia d'acqua dell'elettrodo di molibdeno. La camicia d'acqua dell'elettrodo con gli elettrodi inseriti nella parte inferiore è difficile da sostituire, quindi spesso si verificano gravi perdite d'acqua, che portano all'arresto del forno. Pertanto è necessario ispezionare e sottoporre a manutenzione regolarmente la camicia d'acqua e l'acqua addolcita. Inoltre, anche le impurità e la densità degli elettrodi di molibdeno hanno un certo impatto sulla qualità dei forni e del vetro. La proporzione di impurità negli elettrodi di molibdeno e la densità e l'uniformità degli elettrodi di molibdeno sono indicatori importanti per la misurazione degli elettrodi di molibdeno. Gli elettrodi di molibdeno con meno impurità possono produrre vetro con una migliore trasparenza. Inoltre, anche un'eccessiva impurità di ferro e nichel nell'elettrodo può influire sulla durata dell'elettrodo. La densità dell'elettrodo è relativamente elevata e uniforme, il che non solo può migliorare la durata dell'elettrodo, prevenire l'erosione dell'elettrodo e causare la miscelazione di una grande quantità di particelle di molibdeno nel vetro, ma anche migliorare efficacemente le prestazioni del vetro.

In sintesi, gli elettrodi di molibdeno sono utilizzati principalmente nella produzione di vetro e nelle industrie delle terre rare.

| Nome del prodotto | Elettrodo al molibdeno |

| Materiale | Mo1 |

| Specifica | Personalizzato |

| Superficie | Pelle nera, lavata con alcali, lucidata. |

| Tecnica | Processo di sinterizzazione, lavorazione |

| Punto di fusione | 2600 ℃ |

| Densità | 10,2 g/cm3 |

Wechat: 15138768150

WhatsApp: +86 15236256690

E-mail : jiajia@forgedmoly.com