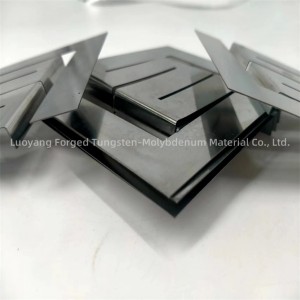

Molybdänblech, Molybdänplatte, Molybdändichtung

Die Herstellung von Molybdänblechen und -dichtungen umfasst typischerweise die folgenden Schlüsselschritte:

1. Herstellung von Molybdänpulver: Bei diesem Verfahren wird zunächst Molybdänpulver durch Wasserstoffreduktion von Molybdänoxid und andere Technologien hergestellt. Dadurch entsteht ein hochreines Molybdänpulver.

2. Pulververdichtung: Anschließend wird das Molybdänpulver mit Methoden wie Kaltpressen oder isostatischem Pressen in eine feste Form gepresst. Dieser Schritt trägt dazu bei, den Grünkörper mit der gewünschten Form und Größe zu formen.

3. Sintern: Der Grünkörper wird bei hoher Temperatur in einer kontrollierten Atmosphäre gesintert, normalerweise in einer Vakuum- oder Wasserstoffumgebung. Durch Sintern werden die Molybdänpartikel miteinander verbunden, wodurch ein starkes und dichtes Molybdänblech oder Dichtungsmaterial entsteht.

4. Warmwalzen: Zur Herstellung von Molybdänplatten wird das gesinterte Molybdänmaterial warmgewalzt, um die erforderliche Dicke und Oberflächenbeschaffenheit zu erreichen. Bei diesem Verfahren wird das Material auf hohe Temperaturen erhitzt und durch ein Walzwerk geleitet, um seine Dicke zu reduzieren und seine mechanischen Eigenschaften zu verbessern.

5. Bearbeitung: Die gewalzte Molybdänplatte wird dann bearbeitet, um die endgültigen Abmessungen und die Oberflächenbeschaffenheit zu erreichen, die für die spezifische Anwendung erforderlich sind. Dabei kann es sich um Prozesse wie Schneiden, Fräsen oder Schleifen handeln.

6. Qualitätskontrolle: Während des gesamten Produktionsprozesses werden Qualitätskontrollmaßnahmen umgesetzt, um sicherzustellen, dass Molybdänplatten und -dichtungen die erforderlichen Spezifikationen erfüllen, einschließlich Maßhaltigkeit, Oberflächenqualität und Materialeigenschaften wie Festigkeit und Duktilität.

Durch die Befolgung dieser Produktionsschritte können Hersteller hochwertige Molybdänplatten und -dichtungen herstellen, die für Hochtemperatur- und Druckanwendungen geeignet sind und eine zuverlässige Abdichtung und Leistung in anspruchsvollen Umgebungen bieten.

Molybdänplatten und -dichtungen haben ein breites Anwendungsspektrum, insbesondere in Branchen, in denen Umgebungen mit hohen Temperaturen und hohem Druck üblich sind. Zu den spezifischen Anwendungen für Molybdänplatten und -dichtungen gehören:

1. Hochtemperaturofen: Molybdänplatten werden als Heizelemente, Hitzeschilde und Strukturkomponenten in Hochtemperaturöfen und Wärmebehandlungsgeräten verwendet. Der hohe Schmelzpunkt und die hervorragende Wärmeleitfähigkeit von Molybdän machen es ideal für diese Anwendungen.

2. Luft- und Raumfahrt und Verteidigung: Molybdändichtungen werden in Luft- und Raumfahrt- und Verteidigungsanwendungen verwendet, um eine zuverlässige Abdichtung in Umgebungen mit hohen Temperaturen und hohem Druck zu gewährleisten, beispielsweise in Flugzeugtriebwerken, Raketenantriebssystemen und leistungsstarker militärischer Ausrüstung.

3. Stromerzeugung: Molybdänplatten und -dichtungen werden in Stromerzeugungsanlagen, einschließlich Kernkraftwerken, für Reaktorkomponenten, Hochtemperaturdampfsysteme und andere kritische Geräte verwendet, die eine zuverlässige Abdichtung und Korrosionsbeständigkeit erfordern.

4. Chemische Verarbeitung: Molybdändichtungen werden in chemischen Verarbeitungsgeräten wie Reaktoren, Behältern und Rohrleitungssystemen verwendet, um eine wirksame Abdichtung in korrosiven und Hochtemperaturumgebungen zu gewährleisten.

5. Halbleiterfertigung: Molybdänbleche werden bei der Herstellung von Halbleiterbauelementen verwendet und als Substrate, Kühlkörper und Komponenten für Hochtemperaturverarbeitungsanlagen in der Halbleiterfertigung verwendet.

In diesen Anwendungen bieten Molybdänplatten und -dichtungen hervorragende thermische und mechanische Eigenschaften sowie Beständigkeit gegen Korrosion und hohe Temperaturen, was sie ideal für den Einsatz in rauen Industrieumgebungen macht.

| Produktname | Molybdänblech-Molybdändichtung |

| Material | Mo1 |

| Spezifikation | Maßgeschneidert |

| Oberfläche | Schwarze Haut, mit Alkali gewaschen, poliert. |

| Technik | Sinterprozess, Bearbeitung |

| Schmelzpunkt | 2600℃ |

| Dichte | 10,2 g/cm3 |

Wechat: 15138768150

WhatsApp: +86 15236256690

E-mail : jiajia@forgedmoly.com