Electrod din molibden rezistență la oxidare la temperaturi înalte, durată lungă de viață

(1) Pulberea de molibden cu dimensiunea particulelor cuprinsă între 2,5 um și 4,4 um și conținut de oxigen cuprins între 400 ppm și 600 ppm este presată în țagle de molibden. Apoi, țaglele de molibden sunt plasate într-un cuptor de sinterizare cu rezistență și presinterizate sub vid sau hidrogen gazos ca atmosferă protectoare. Procesul de presinterizare presupune mai întâi creșterea temperaturii de la temperatura camerei timp de 4-6 ore la 1200 ℃, menținerea timpului de 2 ore, apoi creșterea temperaturii de la 1200 ℃ timp de 1-2 ore la 1350 ℃, menținând-o timp de 2-4 ore;

(2) Puneți țagla de molibden presinterizată în etapa (1) într-un cuptor cu inducție de frecvență medie și sinterizați-o sub hidrogen gazos ca atmosferă protectoare pentru a obține electrozi de molibden cu o puritate de calitate de peste 99,99%. Procesul de sinterizare este următorul: mai întâi, încălziți și sinterizați de la temperatura camerei timp de 1-2 ore la 1500 ℃, mențineți-l cald timp de 1-2 ore, apoi încălziți și sinterizați de la 1500 ℃ timp de 1-2 ore la 1750 ℃ , păstrați-l cald timp de 2-4 ore, apoi încălziți și sinterizați de la 1750 ℃ timp de 1-2 ore la 1800 ℃ la 1950 ℃, ține la cald timp de 4-6 ore.

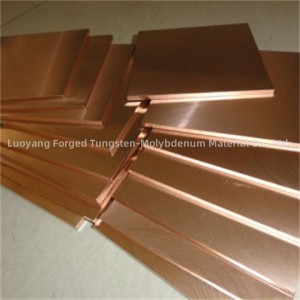

Electrodul de molibden este un material de electrod de molibden care își folosește avantajele unice, rezistența la temperatură, suprafața continuă, conductivitate bună, marginile stabile și rezistența excelentă la coroziune pentru a-și îmbunătăți calitatea generală și durata de viață. Electrodul de molibden are un luciu metalic gri argintiu. Aceasta este o varietate de cuptoare forjate cu frecvență intermediară după sinterizarea prin presare izostatică, care sunt apoi rotite, laminate, planificate și măcinate.

Aplicarea electrozilor de molibden în cuptoarele de sticlă este unul dintre motivele care afectează durata lor de viață, care poate fi atribuită următorilor factori. În primul rând, metoda de inserare a electrozilor, cum ar fi electrodul introdus în partea superioară fără cărămizi cu electrozi, poate îmbunătăți durata de viață a cuptorului, dar este ușor să se formeze un top fierbinte, iar electrozii sunt predispuși la rupere, ceea ce necesită cerințe ridicate. pentru forma suprafeței materialului. Electrodul introdus de jos are mai puțină corozivitate, dar necesită cerințe mai mari de proiectare și echipament. Eroziunea cărămizilor cu electrozi plate este relativ mare. Dacă nu se iau măsuri speciale de protecție, acesta va crește eroziunea cuptorului și va avea cerințe ridicate de funcționare și utilizare.

Al doilea este să utilizați corect mantaua de apă a electrodului de molibden. Mantaua de apă a electrodului cu electrozi introduși în partea de jos este dificil de înlocuit, așa că deseori apar scurgeri grave de apă, ceea ce duce la oprirea cuptorului. Prin urmare, este necesar să inspectați și să întrețineți în mod regulat mantaua de apă și apa dedurizată. În plus, impuritățile și densitatea electrozilor de molibden au, de asemenea, un anumit impact asupra calității cuptoarelor și a sticlei. Proporția de impurități din electrozii de molibden și densitatea și uniformitatea electrozilor de molibden sunt indicatori importanți pentru măsurarea electrozilor de molibden. Electrozii de molibden cu mai puține impurități pot produce sticlă cu o mai bună transparență. În plus, impuritățile excesive de fier și nichel din electrod pot afecta, de asemenea, durata de viață a electrodului. Densitatea electrodului este relativ mare și uniformă, ceea ce poate nu numai să îmbunătățească durata de viață a electrodului, să prevină erodarea electrodului și să provoace amestecarea unei cantități mari de particule de molibden în sticlă, dar și să îmbunătățească eficient performanța sticlei.

În rezumat, electrozii de molibden sunt utilizați în principal în fabricarea sticlei și a industriilor pământurilor rare.

| Numele produsului | Electrod din molibden |

| Material | Mo1 |

| Caietul de sarcini | Personalizat |

| Suprafaţă | Piele neagră, spălată cu alcalii, lustruită. |

| Tehnică | Proces de sinterizare, prelucrare |

| Punct de topire | 2600℃ |

| Densitate | 10,2 g/cm3 |

Wechat: 15138768150

WhatsApp: +86 15236256690

E-mail : jiajia@forgedmoly.com