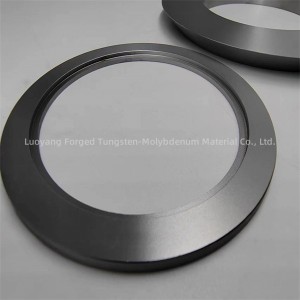

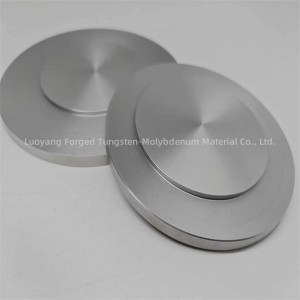

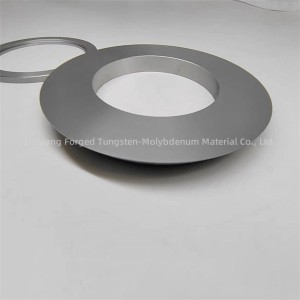

Hoge temperatuur gepolijst molybdeen cirkel molybdeen doel voor industriële toepassing

Molybdeen-doelmateriaal is een industrieel materiaal dat voornamelijk wordt gebruikt in hightech-gebieden zoals de productie van halfgeleiders, depositietechnologie voor dunne films, de fotovoltaïsche industrie en medische beeldapparatuur. Het is gemaakt van zeer zuiver molybdeen, met een hoog smeltpunt, goede elektrische en thermische geleidbaarheid, waardoor molybdeendoelen stabiel kunnen blijven in omgevingen met hoge temperaturen of hoge druk. De zuiverheid van molybdeen-doelmaterialen is gewoonlijk 99,9% of 99,99%, en de specificaties omvatten ronde doelen, plaatdoelen en roterende doelen.

| Afmetingen | Als uw vereiste |

| Plaats van herkomst | Henan, Luoyang |

| Merknaam | FGD |

| Sollicitatie | Medisch, industrie, halfgeleider |

| Vorm | Ronde |

| Oppervlak | Gepolijst |

| Zuiverheid | 99,95% min |

| Materiaal | Puur Mo |

| Dikte | 10,2 g/cm3 |

| Belangrijkste componenten | Mo> 99,95% |

| Onzuiverheidsgehalte≤ | |

| Pb | 0,0005 |

| Fe | 0,0020 |

| S | 0,0050 |

| P | 0,0005 |

| C | 0,01 |

| Cr | 0,0010 |

| Al | 0,0015 |

| Cu | 0,0015 |

| K | 0,0080 |

| N | 0,003 |

| Sn | 0,0015 |

| Si | 0,0020 |

| Ca | 0,0015 |

| Na | 0,0020 |

| O | 0,008 |

| Ti | 0,0010 |

| Mg | 0,0010 |

| Materiaal | Testtemperatuur (℃) | Plaatdikte (mm) | Pre-experimentele warmtebehandeling |

| Mo | 1100 | 1.5 | 1200℃/1u |

|

| 1450 | 2.0 | 1500℃/1u |

|

| 1800 | 6,0 | 1800℃/1u |

| TZM | 1100 | 1.5 | 1200℃/1u |

|

| 1450 | 1.5 | 1500℃/1u |

|

| 1800 | 3.5 | 1800℃/1u |

| MLR | 1100 | 1.5 | 1700℃/3u |

|

| 1450 | 1,0 | 1700℃/3u |

|

| 1800 | 1,0 | 1700℃/3u |

1. Onze fabriek is gevestigd in Luoyang City, provincie Henan. Luoyang is een productiegebied voor wolfraam- en molybdeenmijnen, dus we hebben absolute voordelen op het gebied van kwaliteit en prijs;

2. Ons bedrijf beschikt over technisch personeel met meer dan 15 jaar ervaring en we bieden gerichte oplossingen en suggesties voor de behoeften van elke klant.

3. Al onze producten ondergaan een strenge kwaliteitscontrole voordat ze worden geëxporteerd.

4. Als u defecte goederen ontvangt, kunt u contact met ons opnemen voor een terugbetaling.

1. Oxide

(molybdeensesquioxide)

2. Vermindering

(Chemische reductiemethode voor het reduceren van molybdeenpoeder)

3. Mengen en raffineren van legeringen

(Eén van onze kerncompetenties)

4. Drukken

(Mengen en persen van metaalpoeder)

5. Sinterklaas

(Poederdeeltjes worden verwarmd in een beschermende gasomgeving om gesinterde blokken met lage porositeit te produceren)

6. Vorm krijgen

(De dichtheid en mechanische sterkte van materialen nemen toe met de mate van vervorming)

7. Warmtebehandeling

(Door warmtebehandeling is het mogelijk om mechanische spanningen in evenwicht te brengen, de materiaaleigenschappen te beïnvloeden en ervoor te zorgen dat het metaal in de toekomst gemakkelijk te verwerken is)

8. Bewerking

(Professionele bewerkingsproductielijn zorgt voor het kwalificatiepercentage van verschillende producten)

9. Kwaliteitsborging

(Het aannemen van kwaliteits-, veiligheids- en milieubeheersystemen om de kwaliteit van producten en diensten te garanderen en voortdurend te optimaliseren)

10. Recyclen

(Chemische, thermische en mechanische behandeling van productiegerelateerde overtollige materialen en gerecyclede schrootproducten kunnen de natuurlijke hulpbronnen helpen beschermen)

Molybdeendoelen worden vaak gebruikt in röntgenbuizen voor medische beeldvorming, industriële inspectie en wetenschappelijk onderzoek. Toepassingen voor molybdeendoelen liggen voornamelijk in het genereren van hoogenergetische röntgenstralen voor diagnostische beeldvorming, zoals computertomografie (CT) -scans en radiografie.

Molybdeendoelen hebben de voorkeur vanwege hun hoge smeltpunt, waardoor ze bestand zijn tegen de hoge temperaturen die worden gegenereerd tijdens de productie van röntgenstraling. Ze hebben ook een goede thermische geleidbaarheid, waardoor de warmte wordt afgevoerd en de levensduur van de röntgenbuis wordt verlengd.

Naast medische beeldvorming worden molybdeendoelen gebruikt voor niet-destructief onderzoek in industriële toepassingen, zoals het inspecteren van lassen, pijpen en ruimtevaartcomponenten. Ze worden ook gebruikt in onderzoeksfaciliteiten die röntgenfluorescentie (XRF)-spectroscopie gebruiken voor materiaalanalyse en elementidentificatie.

Molybdeen wordt vaak gebruikt als doelmateriaal bij mammografie vanwege de gunstige eigenschappen voor het afbeelden van borstweefsel. Molybdeen heeft een relatief laag atoomnummer, wat betekent dat de röntgenstralen die het produceert ideaal zijn voor het in beeld brengen van zacht weefsel zoals de borst. Molybdeen produceert karakteristieke röntgenstralen bij een lager energieniveau, waardoor ze ideaal zijn voor het waarnemen van subtiele verschillen in de dichtheid van het borstweefsel.

Bovendien heeft molybdeen goede thermische geleidbaarheidseigenschappen, wat belangrijk is in mammografieapparatuur waar herhaalde röntgenblootstelling gebruikelijk is. Het vermogen om warmte effectief af te voeren, helpt de stabiliteit en prestaties van röntgenbuizen gedurende langere gebruiksperioden te behouden.

Over het geheel genomen helpt het gebruik van molybdeen als doelmateriaal bij mammografie de kwaliteit van borstbeeldvorming te optimaliseren door de juiste röntgeneigenschappen te bieden voor deze specifieke toepassing.

Een sputterdoel is een materiaal dat wordt gebruikt in het fysische dampafzettingsproces (PVD) om dunne films of coatings op substraten te vormen. Tijdens het sputterproces bombardeert een hoogenergetische ionenbundel het sputterdoel, waardoor atomen of moleculen uit het doelmateriaal worden uitgestoten. Deze gesproeide deeltjes worden vervolgens op het substraat afgezet om een dunne film te vormen met dezelfde samenstelling als het sputterdoel.

Sputterdoelen worden gemaakt van een verscheidenheid aan materialen, waaronder metalen, legeringen, oxiden en andere verbindingen, afhankelijk van de gewenste eigenschappen van de afgezette film. De keuze van het sputterdoelmateriaal kan de eigenschappen van de resulterende film aanzienlijk beïnvloeden, zoals de elektrische geleidbaarheid, optische eigenschappen of magnetische eigenschappen ervan.

Sputterdoelen worden veel gebruikt in verschillende industrieën, zoals de productie van halfgeleiders, optische coatings en dunnefilmzonnecellen. De nauwkeurige controle van sputterdoelen over de afzetting van dunne films maakt ze van cruciaal belang bij de productie van geavanceerde elektronische en optische apparaten.

Er zijn verschillende overwegingen betrokken bij het selecteren en gebruiken van molybdeendoelen voor optimale prestaties:

1. Zuiverheid en samenstelling: Hoogzuivere molybdeen-doelmaterialen worden geselecteerd om consistente en betrouwbare sputterprestaties te garanderen. De samenstelling van het molybdeendoel moet worden afgestemd op specifieke vereisten voor filmafzetting, zoals gewenste filmeigenschappen en hechtingseigenschappen.

2. Korrelstructuur: Let op de korrelstructuur van het molybdeendoel, aangezien dit het sputterproces en de kwaliteit van de afgezette film zal beïnvloeden. Fijnkorrelige molybdeendoelen verbeteren de sputteruniformiteit en filmprestaties.

3. Doelgeometrie en -grootte: Selecteer de juiste doelgeometrie en -grootte om te passen bij het sputtersysteem en de procesvereisten. Het doelontwerp moet efficiënt sputteren en uniforme filmafzetting op het substraat garanderen.

4. Koeling en warmteafvoer: Er moeten geschikte koel- en warmteafvoermechanismen worden gebruikt om de thermische effecten tijdens het sputterproces te beheersen. Dit is vooral belangrijk voor molybdeendoelen, omdat deze gevoelig zijn voor hittegerelateerde problemen.

5. Sputterparameters: Optimaliseer sputterparameters zoals vermogen, druk en gasstroom om de gewenste filmeigenschappen en afzettingssnelheden te bereiken, terwijl de doelerosie wordt geminimaliseerd en de doelprestaties op de lange termijn worden gegarandeerd.

6. Onderhoud en behandeling: Volg de aanbevolen procedures voor het hanteren, installeren en onderhouden van molybdeen-targets om de levensduur ervan te verlengen en consistente sputterprestaties te behouden.

Door deze factoren in overweging te nemen en de beste praktijken te implementeren bij het selecteren en gebruiken van molybdeendoelen, kunnen optimale sputterprestaties worden bereikt, wat resulteert in hoogwaardige dunnefilmafzetting voor een verscheidenheid aan toepassingen.