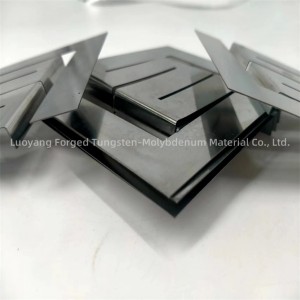

ನಯಗೊಳಿಸಿದ ಶುದ್ಧ ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ಬಾರ್ಗಳು ಮಾಲಿಬ್ಡಿನಮ್ ಬೋಲ್ಟ್ಗಳು

ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳ ಉತ್ಪಾದನೆಯು ಅಗತ್ಯವಿರುವ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಆಯಾಮಗಳನ್ನು ಸಾಧಿಸಲು ಹಲವಾರು ಪ್ರಮುಖ ಹಂತಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಅದನ್ನು ಹೇಗೆ ಮಾಡಬೇಕೆಂಬುದರ ಸಾರಾಂಶ ಇಲ್ಲಿದೆ:

1. ವಸ್ತು ಆಯ್ಕೆ: ಹೆಚ್ಚಿನ ಶುದ್ಧತೆಯ ಮಾಲಿಬ್ಡಿನಮ್ ಕಚ್ಚಾ ವಸ್ತುಗಳೊಂದಿಗೆ ಪ್ರಾರಂಭಿಸಿ, ಇದು ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳಿಗೆ ಅಗತ್ಯವಾದ ಶುದ್ಧತೆಯ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ. ವಸ್ತುವು ಸಾಮಾನ್ಯವಾಗಿ ಮಾಲಿಬ್ಡಿನಮ್ ರಾಡ್ಗಳು ಅಥವಾ ರಾಡ್ಗಳ ರೂಪದಲ್ಲಿ ಬರುತ್ತದೆ.

2. ರೂಪಿಸುವುದು: ಮಾಲಿಬ್ಡಿನಮ್ ವಸ್ತುವು ಯಂತ್ರ, ಮುನ್ನುಗ್ಗುವಿಕೆ ಅಥವಾ ಹೊರತೆಗೆಯುವಿಕೆಯಂತಹ ತಂತ್ರಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಅಗತ್ಯವಿರುವ ಥ್ರೆಡ್ ರಾಡ್ ಅಥವಾ ಬೋಲ್ಟ್ ರೂಪದಲ್ಲಿ ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಈ ಹಂತವು ನಿರ್ದಿಷ್ಟ ಆಯಾಮಗಳು, ಆಯಾಮಗಳು ಮತ್ತು ಘಟಕದ ಥ್ರೆಡ್ ವಿಶೇಷಣಗಳನ್ನು ಸಾಧಿಸಲು ನಿಖರವಾದ ಮೋಲ್ಡಿಂಗ್ ಅನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

3. ಶಾಖ ಚಿಕಿತ್ಸೆ: ರೂಪುಗೊಂಡ ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳು ಶಕ್ತಿ, ಡಕ್ಟಿಲಿಟಿ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರತಿರೋಧವನ್ನು ಸುಧಾರಿಸುವಂತಹ ಅವುಗಳ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಪ್ರಕ್ರಿಯೆಗೆ ಒಳಗಾಗಬಹುದು.

4. ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ: ಪಾಲಿಶ್ ಮಾಡಿದ ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸಲು ಭಾಗಗಳು ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ ಪ್ರಕ್ರಿಯೆಗೆ ಒಳಗಾಗಬಹುದು. ಇದು ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳ ನೋಟ ಮತ್ತು ಮೇಲ್ಮೈ ಮೃದುತ್ವವನ್ನು ಹೆಚ್ಚಿಸಲು ಯಾಂತ್ರಿಕ ಹೊಳಪು, ರಾಸಾಯನಿಕ ಹೊಳಪು ಅಥವಾ ಇತರ ಮೇಲ್ಮೈ ಮಾರ್ಪಾಡು ತಂತ್ರಗಳನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

5. ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ: ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ಉದ್ದಕ್ಕೂ, ಭಾಗಗಳು ಅಗತ್ಯವಿರುವ ಆಯಾಮದ ವಿಶೇಷಣಗಳು, ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಮೇಲ್ಮೈ ಮುಕ್ತಾಯವನ್ನು ಪೂರೈಸುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ ಕ್ರಮಗಳನ್ನು ಅಳವಡಿಸಲಾಗಿದೆ. ಸಿದ್ಧಪಡಿಸಿದ ಭಾಗದ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸಲು ಇದು ವಿನಾಶಕಾರಿಯಲ್ಲದ ಪರೀಕ್ಷೆ, ಆಯಾಮದ ತಪಾಸಣೆ ಮತ್ತು ವಸ್ತು ವಿಶ್ಲೇಷಣೆಯನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳ ಗಾತ್ರ, ಆಕಾರ ಮತ್ತು ನಯಗೊಳಿಸಿದ ಮೇಲ್ಮೈಯನ್ನು ಕಸ್ಟಮೈಸ್ ಮಾಡಲು ವಕ್ರೀಕಾರಕ ಲೋಹಗಳು ಮತ್ತು ರಚನೆ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಗಾಗಿ ವಿಶೇಷ ಸಾಧನಗಳೊಂದಿಗೆ ಕೆಲಸ ಮಾಡುವ ಪರಿಣತಿ ಅಗತ್ಯವಿರುತ್ತದೆ. ಬೇಡಿಕೆಯ ಪರಿಸರದಲ್ಲಿ ಅಂತಿಮ ಉತ್ಪನ್ನದ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಮಾಲಿಬ್ಡಿನಮ್ ಘಟಕಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಅನುಭವವನ್ನು ಹೊಂದಿರುವ ತಯಾರಕರು ಅಥವಾ ಪೂರೈಕೆದಾರರೊಂದಿಗೆ ಕೆಲಸ ಮಾಡುವುದು ಮುಖ್ಯವಾಗಿದೆ.

ಮಾಲಿಬ್ಡಿನಮ್ನ ವಿಶಿಷ್ಟ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ, ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳನ್ನು ವಿವಿಧ ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಮತ್ತು ಕಠಿಣ ಪರಿಸರದಲ್ಲಿ ಬಳಸಬಹುದು. ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳಿಗೆ ಕೆಲವು ಸಾಮಾನ್ಯ ಉಪಯೋಗಗಳು ಇಲ್ಲಿವೆ:

1. ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಅನ್ವಯಗಳು: ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳನ್ನು ಕುಲುಮೆ ನಿರ್ಮಾಣ, ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರತಿರೋಧ ಮತ್ತು ಯಾಂತ್ರಿಕ ಶಕ್ತಿ ನಿರ್ಣಾಯಕವಾಗಿರುವ ಇತರ ಕೈಗಾರಿಕೆಗಳಂತಹ ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪರಿಸರದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

2. ನಿರ್ವಾತ ಮತ್ತು ಹೆಚ್ಚಿನ-ಶುದ್ಧತೆಯ ಪರಿಸರಗಳು: ಅವುಗಳ ಕಡಿಮೆ ಹೊರಹರಿವಿನ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಸ್ಥಿರತೆಯಿಂದಾಗಿ, ಈ ಘಟಕಗಳನ್ನು ನಿರ್ವಾತ ಮತ್ತು ಹೆಚ್ಚಿನ-ಶುದ್ಧ ಪರಿಸರದಲ್ಲಿ ಬಳಸಬಹುದು. ಮಾಲಿನ್ಯ ಮತ್ತು ನಿಷ್ಕಾಸ ಹೊರಸೂಸುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಅವುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

3. ಸೆಮಿಕಂಡಕ್ಟರ್ ತಯಾರಿಕೆ: ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳನ್ನು ಸೆಮಿಕಂಡಕ್ಟರ್ ಘಟಕಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬಳಸಲಾಗುವ ವಿಶೇಷ ಉಪಕರಣಗಳು ಮತ್ತು ಫಿಕ್ಚರ್ಗಳಿಗಾಗಿ ಸೆಮಿಕಂಡಕ್ಟರ್ ಉದ್ಯಮದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಅವುಗಳ ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರತಿರೋಧ ಮತ್ತು ಕಡಿಮೆ ಅನಿಲ ಹೊರಸೂಸುವಿಕೆ ಗುಣಲಕ್ಷಣಗಳು ಈ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಅವುಗಳನ್ನು ಸೂಕ್ತವಾಗಿಸುತ್ತದೆ.

4. ಗ್ಲಾಸ್ ಮತ್ತು ಸೆರಾಮಿಕ್ಸ್ ಉದ್ಯಮ: ರಚನಾತ್ಮಕ ಬೆಂಬಲ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರತಿರೋಧವನ್ನು ಒದಗಿಸಲು ಗಾಜು ಮತ್ತು ಪಿಂಗಾಣಿ ಉದ್ಯಮದಲ್ಲಿ ಗಾಜಿನ ಕರಗುವಿಕೆ ಮತ್ತು ರಚನೆಯ ಪ್ರಕ್ರಿಯೆಗಳಂತಹ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಈ ಘಟಕಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

5. ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಡಿಫೆನ್ಸ್: ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳನ್ನು ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಡಿಫೆನ್ಸ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಾದ ಏರ್ಕ್ರಾಫ್ಟ್ ಎಂಜಿನ್ಗಳು, ಕ್ಷಿಪಣಿ ಘಟಕಗಳು ಮತ್ತು ಇತರ ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಪರಿಸರಗಳ ನಿರ್ಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

6. ಉನ್ನತ-ಕಾರ್ಯಕ್ಷಮತೆಯ ಉಪಕರಣಗಳು: ಹೆಚ್ಚಿನ-ಕಾರ್ಯಕ್ಷಮತೆಯ ಉಪಕರಣಗಳು ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪ್ರತಿರೋಧ, ಶಕ್ತಿ ಮತ್ತು ಬಾಳಿಕೆ ಅಗತ್ಯವಿರುವ ಯಂತ್ರಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದು, ಶಕ್ತಿ ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆ ಸೇರಿದಂತೆ ಮಾಲಿಬ್ಡಿನಮ್ನ ವಿಶೇಷ ಗುಣಲಕ್ಷಣಗಳು, ವಿವಿಧ ಕೈಗಾರಿಕೆಗಳಾದ್ಯಂತ ಕಠಿಣ ಪರಿಸರದಲ್ಲಿ ಬಳಸಲು ಇದು ಅಮೂಲ್ಯವಾದ ವಸ್ತುವಾಗಿದೆ. ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ರಾಡ್ಗಳು ಮತ್ತು ಬೋಲ್ಟ್ಗಳು ಸಾಂಪ್ರದಾಯಿಕ ವಸ್ತುಗಳು ವಿಪರೀತ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ತಡೆದುಕೊಳ್ಳದಿರುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಪ್ರಮುಖ ಅಂಶಗಳಾಗಿವೆ.

| ಉತ್ಪನ್ನದ ಹೆಸರು | ನಯಗೊಳಿಸಿದ ಶುದ್ಧ ಮಾಲಿಬ್ಡಿನಮ್ ಥ್ರೆಡ್ ಬಾರ್ಗಳು ಮಾಲಿಬ್ಡಿನಮ್ ಬೋಲ್ಟ್ಗಳು |

| ವಸ್ತು | Mo1 |

| ನಿರ್ದಿಷ್ಟತೆ | ಕಸ್ಟಮೈಸ್ ಮಾಡಲಾಗಿದೆ |

| ಮೇಲ್ಮೈ | ಕಪ್ಪು ಚರ್ಮ, ಕ್ಷಾರ ತೊಳೆದು, ಹೊಳಪು. |

| ತಂತ್ರ | ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆ, ಯಂತ್ರ |

| ಕರಗುವ ಬಿಂದು | 2600℃ |

| ಸಾಂದ್ರತೆ | 10.2g/cm3 |

ವೆಚಾಟ್: 15138768150

WhatsApp: +86 15138745597

E-mail : jiajia@forgedmoly.com