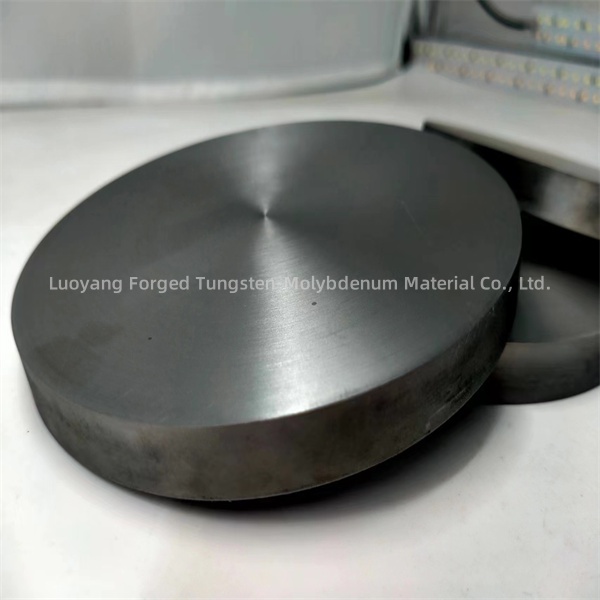

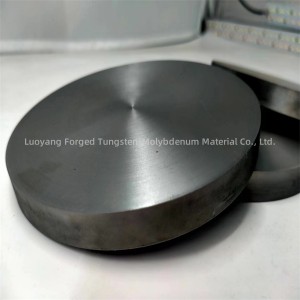

Nagy tisztaságú titán porlasztó célpont vákuumbevonathoz

A porlasztó célpontok nagy tisztaságú anyagok, amelyeket a fizikai gőzleválasztási (PVD) folyamatokban, különösen a porlasztási technológiában használnak. Ezeket az anyagokat vékony filmek készítésére használják hordozókon számos iparágban, ideértve a félvezetőgyártást, az optikai bevonatokat és az elektronikai eszközök vékonyréteg-leválasztását.

A porlasztó célanyagok számos elemből és vegyületből készülhetnek, beleértve a fémeket, ötvözeteket, oxidokat és nitrideket. A porlasztás célanyagának kiválasztása a vékonyréteg-bevonat speciális tulajdonságaitól függ, mint például az elektromos vezetőképesség, az optikai tulajdonságok, a keménység és a vegyszerállóság.

A gyakori porlasztási célpontok közé tartoznak a fémek, például a titán, az alumínium és a réz, valamint olyan vegyületek, mint az indium-ón-oxid (ITO) és különféle fém-oxidok. A megfelelő porlasztási célanyag kiválasztása kritikus fontosságú a vékonyréteg-bevonatok kívánt jellemzőinek és teljesítményének eléréséhez.

A porlasztó céltárgyak a vékonyréteg-leválasztási folyamat és a porlasztóberendezés speciális követelményeitől függően különböző méretűek. A porlasztó céltárgy mérete néhány centimétertől több tíz centiméterig terjedhet, és a vastagsága is változhat.

A porlasztó célpont méretét olyan tényezők határozzák meg, mint a bevonandó hordozó mérete, a porlasztórendszer konfigurációja, valamint a kívánt lerakódási sebesség és egyenletesség. Ezenkívül a porlasztási céltárgy méretét befolyásolhatják a vékonyréteg-felhordás speciális követelményei, például a bevonandó terület és a folyamat általános paraméterei.

Végső soron a porlasztási célpont méretét úgy választják meg, hogy biztosítsák a film hatékony és egyenletes lerakódását a hordozóra, kielégítve a vékonyréteg-bevonási eljárás sajátos igényeit a félvezetőgyártásban, az optikai bevonatokban és más kapcsolódó alkalmazásokban.

Számos módja van a porlasztási sebesség növelésének egy porlasztási folyamatban:

1. Teljesítmény- és nyomásoptimalizálás: A porlasztórendszer teljesítmény- és nyomásparamétereinek beállítása befolyásolhatja a porlasztási sebességet. A teljesítmény növelése és a nyomásviszonyok optimalizálása növelheti a porlasztási sebességet, ami a vékonyréteg gyorsabb lerakódását eredményezi.

2. Célanyag és geometria: Az optimalizált anyagösszetételű és geometriájú porlasztási célpontok használata javíthatja a porlasztási sebességet. A jó minőségű, jól megtervezett porlasztási célpontok növelhetik a porlasztási hatékonyságot, és magasabb lerakódási sebességet eredményezhetnek.

3. A célfelület előkészítése: A porlasztó célfelület megfelelő tisztítása és kondicionálása hozzájárulhat a porlasztási sebesség növekedéséhez. A porlasztás hatékonyságát javíthatja a célfelület szennyeződésektől és oxidoktól mentes biztosítása.

4. Aljzat hőmérséklete: Az aljzat hőmérsékletének szabályozása befolyásolhatja a porlasztási sebességet. Egyes esetekben a szubsztrátum hőmérsékletének egy bizonyos tartományon belüli emelése a porlasztási sebesség növekedéséhez és a filmminőség javulásához vezethet.

5. Gázáramlás és összetétel: A porlasztókamrában a gázáramlás és a gázösszetétel optimalizálása befolyásolhatja a porlasztási sebességet. A gáz áramlási sebességének beállításával és a megfelelő porlasztógáz-keverékekkel növelhető a porlasztási folyamat hatékonysága.

E tényezők gondos mérlegelésével és a porlasztási folyamat paramétereinek optimalizálásával növelhető a porlasztási sebesség és javítható a vékonyréteg-leválasztás általános hatékonysága a porlasztásos alkalmazásokban.

Wechat: 15138768150

WhatsApp: +86 15838517324

E-mail : jiajia@forgedmoly.com