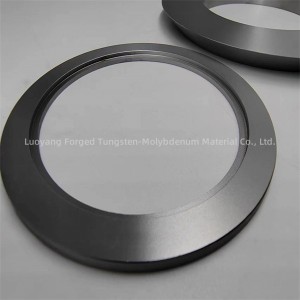

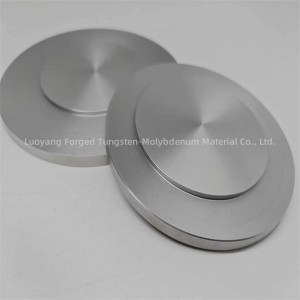

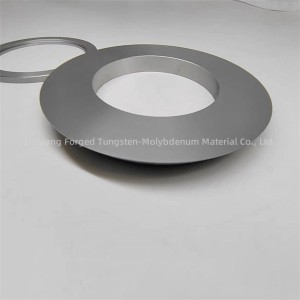

Korkean lämpötilan kiillotettu molybdeenikehä molybdeenikohde teollisuuskäyttöön

Molybdeenikohdemateriaali on teollinen materiaali, jota käytetään pääasiassa korkean teknologian aloilla, kuten puolijohteiden valmistuksessa, ohutkalvopinnoitustekniikassa, aurinkosähköteollisuudessa ja lääketieteellisissä kuvantamislaitteissa. Se on valmistettu erittäin puhtaasta molybdeenistä, jolla on korkea sulamispiste, hyvä sähkö- ja lämmönjohtavuus, mikä mahdollistaa molybdeenikohteiden pysymisen vakaina korkeassa lämpötilassa tai korkeassa paineessa. Molybdeenikohdemateriaalien puhtaus on yleensä 99,9 % tai 99,99 %, ja tekniset tiedot sisältävät pyöreät kohteet, levykohteet ja pyörivät kohteet.

| Mitat | Vaatimuksenne mukaan |

| Alkuperäpaikka | Henan, Luoyang |

| Tuotemerkki | FGD |

| Sovellus | Lääketiede, teollisuus, puolijohde |

| Muoto | Pyöristää |

| Pinta | Kiiltävä |

| Puhtaus | 99,95 % Min |

| Materiaali | Pure Mo |

| Tiheys | 10,2 g/cm3 |

| Pääkomponentit | Mo> 99,95 % |

| Epäpuhtauspitoisuus ≤ | |

| Pb | 0,0005 |

| Fe | 0,0020 |

| S | 0,0050 |

| P | 0,0005 |

| C | 0,01 |

| Cr | 0,0010 |

| Al | 0,0015 |

| Cu | 0,0015 |

| K | 0,0080 |

| N | 0,003 |

| Sn | 0,0015 |

| Si | 0,0020 |

| Ca | 0,0015 |

| Na | 0,0020 |

| O | 0,008 |

| Ti | 0,0010 |

| Mg | 0,0010 |

| Materiaali | Testilämpötila (℃) | Levyn paksuus (mm) | Esikokeellinen lämpökäsittely |

| Mo | 1100 | 1.5 | 1200℃/1h |

|

| 1450 | 2.0 | 1500℃/1h |

|

| 1800 | 6.0 | 1800℃/1h |

| TZM | 1100 | 1.5 | 1200℃/1h |

|

| 1450 | 1.5 | 1500℃/1h |

|

| 1800 | 3.5 | 1800℃/1h |

| MLR | 1100 | 1.5 | 1700℃/3h |

|

| 1450 | 1.0 | 1700℃/3h |

|

| 1800 | 1.0 | 1700℃/3h |

1. Tehtaamme sijaitsee Luoyang Cityssä, Henanin maakunnassa. Luoyang on volframi- ja molybdeenikaivosten tuotantoalue, joten meillä on ehdottomia etuja laadussa ja hinnassa;

2. Yrityksellämme on teknistä henkilöstöä yli 15 vuoden kokemuksella ja tarjoamme kohdennettuja ratkaisuja ja ehdotuksia jokaisen asiakkaan tarpeisiin.

3. Kaikille tuotteillemme tehdään tiukka laatutarkastus ennen vientiä.

4. Jos saat viallisia tuotteita, voit ottaa meihin yhteyttä hyvitystä varten.

1. Oksidi

(molybdeeniseskvioksidi)

2. Vähentäminen

(Kemiallinen pelkistysmenetelmä molybdeenijauheen pelkistämiseksi)

3. Seosten sekoittaminen ja jalostaminen

(Yksi ydinosaamisestamme)

4. Painamalla

(Metallijauheen sekoitus ja puristus)

5. Sintraus

(Jauhehiukkasia kuumennetaan suojaavassa kaasuympäristössä matalahuokoisten sintrattujen lohkojen tuottamiseksi)

6. Ota muoto

(Materiaalien tiheys ja mekaaninen lujuus kasvavat muodostumisasteen mukaan)

7. Lämpökäsittely

(Lämpökäsittelyn avulla voidaan tasapainottaa mekaanista rasitusta, vaikuttaa materiaalin ominaisuuksiin ja varmistaa metallin helppo käsittely jatkossa)

8. Koneistus

(Ammattimainen koneistustuotantolinja varmistaa eri tuotteiden pätevyysasteen)

9. Laadunvarmistus

(Laatu-, turvallisuus- ja ympäristöjohtamisjärjestelmien käyttöönotto tuotteiden ja palvelujen laadun varmistamiseksi ja jatkuvaksi optimoimiseksi)

10. Kierrätä

(Tuottoon liittyvien ylijäämämateriaalien ja kierrätettyjen romutuotteiden kemiallinen, lämpö- ja mekaaninen käsittely voi auttaa suojelemaan luonnonvaroja)

Molybdeenikohteita käytetään yleisesti röntgenputkissa lääketieteellisessä kuvantamisessa, teollisissa tarkastuksissa ja tieteellisessä tutkimuksessa. Molybdeenikohteiden sovellukset ovat pääasiassa korkeaenergisten röntgensäteiden tuottamisessa diagnostista kuvantamista, kuten tietokonetomografiaa (CT) ja radiografiaa varten.

Molybdeenikohteita suositaan niiden korkean sulamispisteen vuoksi, jonka ansiosta ne kestävät röntgentuotannon aikana syntyviä korkeita lämpötiloja. Niillä on myös hyvä lämmönjohtavuus, mikä auttaa haihduttamaan lämpöä ja pidentää röntgenputken käyttöikää.

Lääketieteellisen kuvantamisen lisäksi molybdeenikohteita käytetään ainetta rikkomattomissa testeissä teollisissa sovelluksissa, kuten hitsausten, putkien ja ilmailukomponenttien tarkastuksessa. Niitä käytetään myös tutkimuslaitoksissa, joissa käytetään röntgenfluoresenssispektroskopiaa materiaalianalyysiin ja alkuaineiden tunnistamiseen.

Molybdeenia käytetään usein kohdemateriaalina mammografiassa sen suotuisten ominaisuuksien vuoksi rintakudoksen kuvantamisessa. Molybdeenin atomiluku on suhteellisen pieni, mikä tarkoittaa, että sen tuottamat röntgensäteet ovat ihanteellisia pehmytkudosten, kuten rintojen, kuvaamiseen. Molybdeeni tuottaa tyypillisiä röntgensäteitä alhaisemmilla energiatasoilla, mikä tekee niistä ihanteellisia rintakudostiheyden hienovaraisten erojen havaitsemiseen.

Lisäksi molybdeenillä on hyvät lämmönjohtavuusominaisuudet, mikä on tärkeää mammografialaitteissa, joissa toistuva röntgenaltistus on yleistä. Kyky poistaa tehokkaasti lämpöä auttaa säilyttämään röntgenputkien vakauden ja suorituskyvyn pitkiä käyttöaikoja.

Kaiken kaikkiaan molybdeenin käyttö kohdemateriaalina mammografiassa auttaa optimoimaan rintojen kuvantamisen laadun tarjoamalla asianmukaiset röntgenominaisuudet tähän erityiseen sovellukseen.

Sputterointikohde on materiaali, jota käytetään fysikaalisessa höyrypinnoitusprosessissa (PVD) ohuiden kalvojen tai pinnoitteiden muodostamiseen substraateille. Sputterointiprosessin aikana korkeaenerginen ionisäde pommittaa sputterointikohdetta, jolloin atomeja tai molekyylejä irtoaa kohdemateriaalista. Nämä ruiskutetut hiukkaset kerrostetaan sitten substraatille ohuen kalvon muodostamiseksi, jolla on sama koostumus kuin sputterointikohteessa.

Sputterointikohteita valmistetaan useista eri materiaaleista, mukaan lukien metallit, metalliseokset, oksidit ja muut yhdisteet, riippuen kerrostetun kalvon halutuista ominaisuuksista. Sputteroivan kohdemateriaalin valinta voi vaikuttaa merkittävästi tuloksena olevan kalvon ominaisuuksiin, kuten sen sähkönjohtavuuteen, optisiin ominaisuuksiin tai magneettisiin ominaisuuksiin.

Sputterointikohteita käytetään laajalti eri teollisuudenaloilla, kuten puolijohteiden valmistuksessa, optisissa pinnoitteissa ja ohutkalvo aurinkokennoissa. Sputterointikohteiden tarkka ohutkalvopinnoituksen hallinta tekee niistä kriittisiä kehittyneiden elektronisten ja optisten laitteiden tuotannossa.

Molybdeenikohteiden valintaan ja käyttöön optimaalisen suorituskyvyn saavuttamiseksi liittyy useita näkökohtia:

1. Puhtaus ja koostumus: Erittäin puhtaat molybdeenikohdemateriaalit valitaan tasaisen ja luotettavan sputteroinnin varmistamiseksi. Molybdeenikohteen koostumus tulisi räätälöidä tiettyjen kalvon kerrostumisvaatimusten, kuten haluttujen kalvon ominaisuuksien ja tarttumisominaisuuksien, mukaan.

2. Raerakenne: Kiinnitä huomiota molybdeenikohteen raerakenteeseen, koska se vaikuttaa sputterointiprosessiin ja kerrostetun kalvon laatuun. Hienorakeiset molybdeenikohteet parantavat sputteroinnin tasaisuutta ja kalvon suorituskykyä.

3. Kohteen geometria ja koko: Valitse sopiva kohdegeometria ja -koko sputterointijärjestelmän ja prosessin vaatimusten mukaan. Kohdesuunnittelun tulee varmistaa tehokas sputterointi ja tasainen kalvon kerrostuminen alustalle.

4. Jäähdytys ja lämmönpoisto: Asianmukaisia jäähdytys- ja lämmönpoistomekanismeja tulee käyttää lämpövaikutusten hallitsemiseksi sputterointiprosessin aikana. Tämä on erityisen tärkeää molybdeenikohteille, koska ne ovat herkkiä kuumuuteen liittyville ongelmille.

5. Sputterointiparametrit: Optimoi sputterointiparametrit, kuten teho, paine ja kaasuvirtaus, saavuttaaksesi halutut kalvon ominaisuudet ja kerrostumisnopeudet minimoiden samalla kohteen eroosio ja varmistaaksesi pitkän aikavälin kohteen suorituskyvyn.

6. Huolto ja käsittely: Noudata suositeltuja molybdeenikohteen käsittely-, asennus- ja huoltotoimenpiteitä sen käyttöiän pidentämiseksi ja tasaisen ruiskutussuorituskyvyn ylläpitämiseksi.

Ottamalla nämä tekijät huomioon ja ottamalla käyttöön parhaat käytännöt molybdeenikohteiden valinnassa ja käytössä, voidaan saavuttaa optimaalinen sputterointikyky, mikä johtaa korkealaatuiseen ohutkalvopinnoitukseen useisiin eri sovelluksiin.