Mataas na density, mahusay na formability at machinability, natitirang corrosion resistance, mataas na modulus ng elasticity, kahanga-hangang thermal conductivity at mababang thermal expansion. Ipinakita namin: ang aming tungsten heavy metal alloys.

Ang aming "mga mabibigat" ay ginagamit, halimbawa, sa mga industriya ng aviation at aerospace, teknolohiyang medikal, mga industriya ng automotive at pandayan o para sa pagbabarena ng langis at gas. Maikling ipinakita namin ang tatlo sa mga ito sa ibaba:

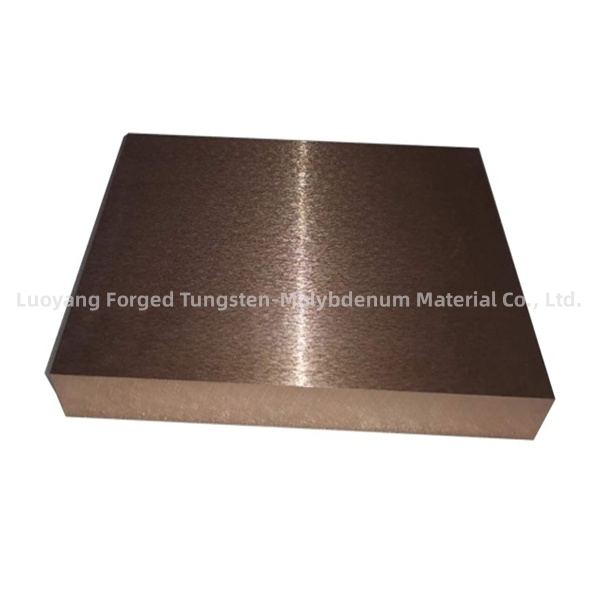

Ang aming mga tungsten heavy metal alloy na W-Ni-Fe at W-Ni-Cu ay may partikular na mataas na density (17.0 hanggang 18.8 g/cm3) at nagbibigay ng maaasahang proteksiyon laban sa X-ray at gamma radiation. Parehong W-Ni-Fe at ang aming non-magnetic na materyal na W-Ni-Cu ay ginagamit para sa shielding halimbawa sa medikal na aplikasyon ngunit gayundin sa industriya ng langis at gas. Bilang mga collimator sa mga kagamitan sa radiation therapy, tinitiyak nila ang isang tumpak na pagkakalantad. Sa pagbabalanse ng mga timbang, ginagamit namin ang partikular na mataas na density ng aming tungsten heavy metal alloy. Ang W-Ni-Fe at W-Ni-Cu ay lumalawak lamang nang napakaliit sa mataas na temperatura at napakahusay na nakakawala ng init. Bilang pagsingit ng amag para sa aluminum foundry work, maaari silang paulit-ulit na pinainit at pinalamig nang hindi nagiging malutong.

Sa proseso ng Electrical Discharge Machining (EDM), ang mga metal ay ginagawang makina sa isang matinding antas ng katumpakan sa pamamagitan ng mga electrical discharge sa pagitan ng workpiece at electrode. Kapag ang mga electrodes ng tanso at grapayt ay hindi nakayanan ang trabaho, ang mga tungsten-copper-electrodes na lumalaban sa pagsusuot ay nagagawang makina kahit na matigas na mga metal nang walang kahirapan. Sa mga spray nozzle ng plasma para sa industriya ng patong, ang mga materyal na katangian ng tungsten at tanso ay muling umakma sa isa't isa nang perpekto.

Ang infiltrated metallic tungsten heavy metals ay binubuo ng dalawang materyal na sangkap. Sa panahon ng dalawang yugtong proseso ng pagmamanupaktura, ang isang porous na sintered base ay unang ginawa mula sa sangkap na may mas mataas na punto ng pagkatunaw, halimbawa isang refractory na metal, bago ang mga bukas na pores ay napasok sa likidong bahagi na may mas mababang punto ng pagkatunaw. Ang mga katangian ng mga indibidwal na sangkap ay nananatiling hindi nagbabago. Kapag siniyasat sa ilalim ng mikroskopyo, ang mga katangian ng bawat isa sa mga sangkap ay patuloy na nakikita. Sa antas ng macroscopic, gayunpaman, ang mga katangian ng mga indibidwal na bahagi ay pinagsama. Bilang isang hybrid na metal na materyal, ang bagong materyal ay maaaring, halimbawa, ay nagtataglay ng bagong thermal conductivity at thermal expansion na mga halaga.

Ang mga likidong phase-sintered tungsten-heavy metals ay ginawa mula sa pinaghalong mga pulbos na metal sa isang yugto ng proseso ng produksyon kung saan ang mga bahagi na may mas mababang mga punto ng pagkatunaw ay natutunaw sa mga may mas mataas na mga punto ng pagkatunaw. Sa yugto ng binder, ang mga sangkap na ito ay bumubuo ng mga haluang metal kasama ng mga may mas mataas na punto ng pagkatunaw. Kahit na ang isang malaking halaga ng tungsten, na may mataas na punto ng pagkatunaw, ay natutunaw sa panahon ng yugto ng binder. Ang liquid phase ng Plansee na sintered composite na mga materyales ay nakikinabang mula sa density ng tungsten component, modulus ng elasticity at kakayahang sumipsip ng X-ray at gamma radiation nang hindi nagdurusa sa alinman sa mga disbentaha na nauugnay sa pagproseso ng purong tungsten Sa kaibahan, ang koepisyent ng thermal expansion at ang Ang thermal at electrical conductivity ng liquid phase-sintered na mga bahagi ay nakasalalay sa napakalaking lawak sa komposisyon na kasangkot sa bahagi ng binder.

Pinagsasama-sama ng mga back-cast na materyales ang mga materyal na katangian ng dalawang magkaibang sangkap na materyal. Sa prosesong ito, ang mga materyales mismo ay pinananatili sa kanilang orihinal na estado at nakatali lamang sa isang manipis na junction. Ang mga metal ay pinagsama sa isang amag upang bumuo ng isang bono ng ilang micrometers lamang ang laki. Hindi tulad ng mga pamamaraan ng welding at paghihinang, ang pamamaraang ito ay partikular na matatag at tinitiyak ang pinakamainam na thermal conduction.