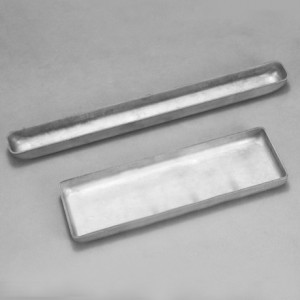

టాంటాలమ్ స్క్రూలు మరియు గింజలు టాంటాలమ్ ఫాస్టెనర్లు

టాంటాలమ్ బోల్ట్లు మరియు గింజల ఉత్పత్తి ప్రక్రియ ఉత్పత్తుల యొక్క మన్నిక మరియు విశ్వసనీయతను నిర్ధారించడానికి అధిక-నాణ్యత ప్రమాణాలను ఖచ్చితంగా అనుసరిస్తుంది. వారు అధిక ఉష్ణోగ్రతలు మరియు ఒత్తిళ్లను తట్టుకోగలరు మరియు తీవ్రమైన వాతావరణంలో కూడా స్థిరమైన పనితీరును కలిగి ఉంటారు. అందువల్ల, టాంటాలమ్ బోల్ట్లు మరియు గింజలు సాధారణంగా ఏరోస్పేస్, అణు సౌకర్యాలు మరియు అత్యాధునిక వైద్య పరికరాల తయారీ వంటి అత్యంత డిమాండ్ ఉన్న పారిశ్రామిక మరియు శాస్త్రీయ అనువర్తనాల్లో ఉపయోగించబడతాయి. ,

| కొలతలు | మీ అవసరంగా |

| మూలస్థానం | లుయోయాంగ్, హెనాన్ |

| బ్రాండ్ పేరు | FGD |

| అప్లికేషన్ | పరిశ్రమ, సెమీకండక్టర్ |

| స్వచ్ఛత | 99.95% |

| ద్రవీభవన స్థానం | 2996℃ |

| సాంద్రత | 16.65గ్రా/సెం3 |

| కాఠిన్యం | HV250 |

| λ/nm | f | W | F | S* | CL | G |

| 271.5 | 0.055 | 0.2 | NA | 30 | 1.0 | |

| 260.9(D) | 0.2 | NA | 23 | 2.1 | ||

| 265.7 | 0.2 | NA | 2.5 | |||

| 293.4 | 0.2 | NA | 2.5 | |||

| 255.9 | 0.2 | NA | 2.5 | |||

| 264.8 | 0.2 | NA | x | |||

| 265.3 | 0.2 | NA | 2.7 | |||

| 269.8 | 0.2 | NA | 2.7 | |||

| 275.8 | 0.2 | NA | 3.1 | |||

| 277.6 | 0.2 | NA | 58 |

1. మా ఫ్యాక్టరీ హెనాన్ ప్రావిన్స్లోని లుయోయాంగ్ సిటీలో ఉంది. లుయోయాంగ్ అనేది టంగ్స్టన్ మరియు మాలిబ్డినం గనుల ఉత్పత్తి ప్రాంతం, కాబట్టి మేము నాణ్యత మరియు ధరలో సంపూర్ణ ప్రయోజనాలను కలిగి ఉన్నాము;

2. మా కంపెనీకి 15 సంవత్సరాలకు పైగా అనుభవం ఉన్న సాంకేతిక సిబ్బంది ఉన్నారు మరియు మేము ప్రతి కస్టమర్ అవసరాలకు లక్ష్య పరిష్కారాలు మరియు సూచనలను అందిస్తాము.

3. మా ఉత్పత్తులన్నీ ఎగుమతి చేయడానికి ముందు ఖచ్చితమైన నాణ్యతా తనిఖీకి లోనవుతాయి.

4. మీరు లోపభూయిష్ట వస్తువులను స్వీకరించినట్లయితే, మీరు వాపసు కోసం మమ్మల్ని సంప్రదించవచ్చు.

1. ముడి పదార్థం తయారీ

(మెటీరియల్ ప్రామాణిక అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి వైర్ లేదా బోర్డు యొక్క తగిన మెటీరియల్లను ఎంచుకోండి.)

2. వైర్ ప్రాసెసింగ్/స్టాంపింగ్

(కోల్డ్ హెడ్డింగ్ మెషీన్ల ద్వారా వైర్ స్క్రూ బ్లాంక్లుగా ప్రాసెస్ చేయబడుతుంది; షీట్ మెటల్ను పంచ్ ప్రెస్ని ఉపయోగించి గింజ ఖాళీలలోకి గుద్దుతారు. ఈ దశ బోల్ట్ మరియు నట్ యొక్క ప్రాథమిక ఆకృతిని ఏర్పరుస్తుంది).

3. వేడి చికిత్స

(కాఠిన్యం మరియు మొండితనాన్ని పెంచడానికి, ఫాస్టెనర్ యొక్క యాంత్రిక లక్షణాలను నిర్ధారిస్తూ, చల్లార్చడం, టెంపరింగ్ మొదలైనవి వంటి ఖాళీని వేడి చేయండి)

4. రోలింగ్ థ్రెడ్/ట్యాపింగ్ పళ్ళు

(స్క్రూ ఖాళీలు రోలింగ్ మెషీన్ను ఉపయోగించి థ్రెడ్ చేయబడతాయి; గింజ ఖాళీని ట్యాపింగ్ మెషీన్లోని అంతర్గత థ్రెడ్లతో ప్రాసెస్ చేస్తారు)

5.ఉపరితల చికిత్స

(ఎలక్ట్రోప్లేటింగ్, ఆక్సీకరణ, ఫాస్ఫేటింగ్ మొదలైన ఉపరితల చికిత్సలు తుప్పు నిరోధకత మరియు సౌందర్యాన్ని పెంచడానికి అవసరాలకు అనుగుణంగా నిర్వహించబడతాయి.

6. గుర్తింపు

(నాణ్యతను నిర్ధారించడానికి కొలతలు, థ్రెడ్ ఖచ్చితత్వం, ఉపరితల లోపాలు మొదలైన వాటి కోసం పూర్తి చేసిన ఉత్పత్తులను సమగ్రంగా తనిఖీ చేయడానికి గేజ్లు, ఆప్టికల్ సాధనాలు మొదలైనవాటిని ఉపయోగించండి)

7. స్క్రీనింగ్ మరియు ప్యాకేజింగ్

(వైబ్రేటింగ్ స్క్రీన్ మెషీన్ ద్వారా నాన్-కన్ఫార్మింగ్ ఉత్పత్తులను తీసివేయండి, వాటిని స్పెసిఫికేషన్ల ప్రకారం వర్గీకరించండి, ఆపై వాటిని ఆటోమేట్ చేయండి లేదా మాన్యువల్గా ప్యాకేజీ చేయండి)

8. నాణ్యత నియంత్రణ

(ఉత్పత్తి పరిశ్రమ మరియు కస్టమర్ ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించడానికి తన్యత పరీక్ష, టార్క్ టెస్టింగ్ మొదలైన యాంత్రిక పనితీరు పరీక్ష కోసం నమూనా)

మాలిబ్డినం లక్ష్యాలను సాధారణంగా మెడికల్ ఇమేజింగ్, ఇండస్ట్రియల్ ఇన్స్పెక్షన్ మరియు శాస్త్రీయ పరిశోధన కోసం ఎక్స్-రే ట్యూబ్లలో ఉపయోగిస్తారు. మాలిబ్డినం లక్ష్యాల కోసం అప్లికేషన్లు ప్రధానంగా కంప్యూటెడ్ టోమోగ్రఫీ (CT) స్కాన్లు మరియు రేడియోగ్రఫీ వంటి డయాగ్నస్టిక్ ఇమేజింగ్ కోసం అధిక-శక్తి X-కిరణాలను ఉత్పత్తి చేయడంలో ఉన్నాయి.

మాలిబ్డినం లక్ష్యాలు వాటి అధిక ద్రవీభవన స్థానానికి అనుకూలంగా ఉంటాయి, ఇది ఎక్స్-రే ఉత్పత్తి సమయంలో ఉత్పన్నమయ్యే అధిక ఉష్ణోగ్రతలను తట్టుకునేలా చేస్తుంది. అవి మంచి ఉష్ణ వాహకతను కలిగి ఉంటాయి, వేడిని వెదజల్లడానికి మరియు ఎక్స్-రే ట్యూబ్ యొక్క జీవితాన్ని పొడిగించడానికి సహాయపడతాయి.

మెడికల్ ఇమేజింగ్తో పాటు, వెల్డ్స్, పైపులు మరియు ఏరోస్పేస్ భాగాలను తనిఖీ చేయడం వంటి పారిశ్రామిక అనువర్తనాల్లో నాన్-డిస్ట్రక్టివ్ టెస్టింగ్ కోసం మాలిబ్డినం లక్ష్యాలు ఉపయోగించబడతాయి. పదార్థ విశ్లేషణ మరియు మౌళిక గుర్తింపు కోసం ఎక్స్-రే ఫ్లోరోసెన్స్ (XRF) స్పెక్ట్రోస్కోపీని ఉపయోగించే పరిశోధనా సౌకర్యాలలో కూడా ఇవి ఉపయోగించబడతాయి.

స్క్రూలు మరియు గింజలను సరిపోల్చడం అనేది స్క్రూలు మరియు గింజల థ్రెడ్లు అనుకూలంగా ఉండేలా చూసుకోవడం. స్క్రూలు మరియు గింజలను సరిపోల్చడానికి ఇక్కడ సాధారణ దశలు ఉన్నాయి:

1. స్క్రూ పరిమాణాన్ని నిర్ణయించండి: దాని పరిమాణాన్ని నిర్ణయించడానికి స్క్రూ యొక్క వ్యాసం మరియు పొడవును కొలవండి. సాధారణ స్క్రూ పరిమాణాలు #8-32 లేదా #10-24 వంటి భిన్నం తర్వాత సంఖ్యను ఉపయోగించి సూచించబడతాయి.

2. థ్రెడ్ రకాలను గుర్తించండి: స్క్రూలు మరియు గింజలు ముతక థ్రెడ్లు లేదా ఫైన్ థ్రెడ్ల వంటి విభిన్న థ్రెడ్ రకాలను కలిగి ఉంటాయి. స్క్రూ యొక్క థ్రెడ్ రకం సంబంధిత గింజతో సరిపోలడం ముఖ్యం.

3. థ్రెడ్ పిచ్ను తనిఖీ చేయండి: థ్రెడ్ పిచ్ అనేది స్క్రూ లేదా నట్పై ప్రక్కనే ఉన్న థ్రెడ్ల మధ్య దూరాన్ని సూచిస్తుంది. స్క్రూలు మరియు గింజలు సరిగ్గా జతగా ఉన్నాయని నిర్ధారించుకోవడానికి ఒకే థ్రెడ్ పిచ్ని కలిగి ఉండేలా చూసుకోండి.

4. మెటీరియల్స్ మరియు స్ట్రెంగ్త్ని పరిగణించండి: ఉద్దేశించిన అప్లికేషన్ను తట్టుకోగలవని నిర్ధారించుకోవడానికి అనుకూలమైన మెటీరియల్స్ మరియు సారూప్య బలం రేటింగ్లతో తయారు చేసిన స్క్రూలు మరియు నట్లను ఎంచుకోండి.

5. ఫిట్ని పరీక్షించండి: తుది ఎంపికకు ముందు, స్క్రూలు మరియు నట్లు సజావుగా మరియు సురక్షితంగా సరిపోతాయని నిర్ధారించుకోవడానికి వాటిని పరీక్షించండి.

దిగువ దశలను అనుసరించడం ద్వారా, మీరు మీ నిర్దిష్ట అప్లికేషన్కు స్క్రూలు మరియు నట్లను సమర్థవంతంగా సరిపోల్చవచ్చు.

టాంటాలమ్ బోల్ట్లు మరియు గింజల కోసం థ్రెడ్ డిజైన్ను పరిశీలిస్తున్నప్పుడు, టాంటాలమ్ యొక్క ప్రత్యేక లక్షణాల కారణంగా గమనించవలసిన అనేక ముఖ్యమైన సమస్యలు ఉన్నాయి:

1. మెటీరియల్ అనుకూలత: టాంటాలమ్ అనేది తుప్పు-నిరోధక లోహం, కాబట్టి గింజలు మరియు బోల్ట్ల కోసం ఉపయోగించే పదార్థాలు కూడా టాంటాలమ్కు అనుకూలంగా ఉండేలా చూసుకోవడం చాలా ముఖ్యం. టాంటాలమ్తో అననుకూలమైన పదార్థాలను ఉపయోగించడం వల్ల గాల్వానిక్ తుప్పు పట్టవచ్చు మరియు ఉమ్మడి సమగ్రతను రాజీ చేయవచ్చు.

2. థ్రెడ్ లూబ్రికేషన్: టాంటాలమ్ ధరించే ధోరణిని కలిగి ఉంటుంది, ఇది స్లైడింగ్ ఉపరితలాల మధ్య పదార్థ సంశ్లేషణ మరియు బదిలీ ప్రక్రియ. ఈ సమస్యను తగ్గించడానికి, టాంటాలమ్ బోల్ట్లు మరియు నట్లను డిజైన్ చేసేటప్పుడు దుస్తులు ధరించకుండా మరియు సజావుగా అసెంబ్లింగ్ మరియు విడదీయడాన్ని నిర్ధారించడానికి సరైన థ్రెడ్ లూబ్రికేషన్ను పరిగణించాలి.

3. థ్రెడ్ బలం: టాంటాలమ్ సాపేక్షంగా మృదువైన మెటల్, కాబట్టి థ్రెడ్లను రూపకల్పన చేసేటప్పుడు పదార్థం యొక్క బలాన్ని పరిగణనలోకి తీసుకోవాలి. థ్రెడ్ ఫారమ్ మరియు ఎంగేజ్మెంట్ అధిక ఒత్తిడి సాంద్రతలను నివారించేటప్పుడు ఉద్దేశించిన అప్లికేషన్కు తగిన బలాన్ని అందించేలా చూసుకోవడం ముఖ్యం.

4. థ్రెడ్ ఫారమ్: థ్రెడ్ ఫారమ్, మెట్రిక్, యూనిఫాం లేదా ఇతర ప్రమాణాలు అయినా, సంభోగ భాగాలతో అనుకూలతను నిర్ధారించడానికి మరియు అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలను తీర్చడానికి జాగ్రత్తగా ఎంచుకోవాలి.

5. ఉపరితల ముగింపు: టాంటాలమ్ బోల్ట్లు మరియు గింజలు మృదువైన మరియు ఏకరీతి ఉపరితల ముగింపుని కలిగి ఉండాలి, అవి ధరించే అవకాశాన్ని తగ్గించడానికి మరియు ఉమ్మడి ద్రవాలు లేదా వాయువులకు గురైనప్పుడు సరైన సీలింగ్ను నిర్ధారించడానికి.

టాంటాలమ్ బోల్ట్ మరియు నట్ థ్రెడ్ డిజైన్లో ఈ సమస్యలను పరిష్కరించడం ద్వారా, మీరు టాంటాలమ్ అప్లికేషన్లలో మీ ఫాస్టెనింగ్ సిస్టమ్ల విశ్వసనీయత మరియు పనితీరును నిర్ధారించుకోవచ్చు.