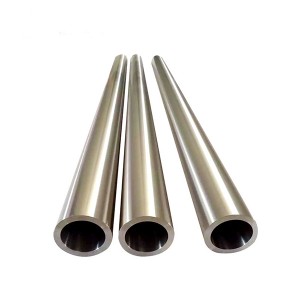

WT20 Electrod de tungsten de 2,4 mm 2% tijă toriată pentru sudare tig

Electrodul de tungsten de toriu WT20 este un electrod de oxid aditiv utilizat pe scară largă, cu performanțe superioare de sudare cuprinzătoare în comparație cu electrodul de tungsten pur și alți electrozi aditivi de oxid. Este de neînlocuit cu alți electrozi de oxid în timpul utilizării pe termen lung. Electrodul de tungsten de toriu este ușor de operat, cu sarcină de curent mare, inițiere ușoară a arcului, arc stabil, gol mare de arc, pierderi reduse, durată lungă de viață, temperatură de recristalizare mai mare, conductivitate mai bună și performanță mecanică bună de tăiere. Aceste caracteristici fac ca electrozii de tungsten de toriu să fie utilizați pe scară largă în sudarea oțelului carbon, oțelului inoxidabil, aliajelor de nichel și a metalelor de titan, devenind materialul preferat pentru sudarea de înaltă calitate.

| Dimensiuni | Ca cerinta dvs |

| Locul de origine | Luoyang, Henan |

| Nume de marcă | FGD |

| Aplicație | Aerospacer, industria petrochimică |

| Formă | Cilindric |

| Material | 0,8%-4,2% oxid de toriu |

| funcția de lucru electronică | 2,7 ev |

| punct de topire | 1600℃ |

| Nota | WT20 |

| Model | Diametru | Lungime | componentă |

| WT20 | Ф1,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф1,6 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф2,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф2,4 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф3,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф3,2 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф4,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф5,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф6,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф8,0 mm | 150 mm\ 175 mm | THO2 |

| WT20 | Ф10,0 mm | 150 mm\ 175 mm | THO2 |

| diametrul electrodului (mm) | toleranta diametrului (mm) | contact pozitiv | electrod negativ | ac(a) |

| 0,50 | ±0,05 | 2~20 | / | 2~15 |

| 1.00 | ±0,05 | 10~75 | / | 15~70 |

| 1,60 | ±0,05 | 60~150 | 10~20 | 60~125 |

| 2.00 | ±0,05 | 100~200 | 15~25 | 85~160 |

| 2.50 | ±0,10 | 170~250 | 17~30 | 120~210 |

| 3.20 | ±0,10 | 225~330 | 20~35 | 150~250 |

| 4.00 | ±0,10 | 350~480 | 35~50 | 240~350 |

| 5.00 | ±0,10 | 500~675 | 50~70 | 330~460 |

| 6.00 | ±0,10 | 600~900 | 65~95 | 430~500 |

1. Fabrica noastră este situată în orașul Luoyang, provincia Henan. Luoyang este o zonă de producție pentru mine de wolfram și molibden, așa că avem avantaje absolute în calitate și preț;

2. Compania noastră dispune de personal tehnic cu peste 15 ani de experiență și oferim soluții și sugestii specifice pentru nevoile fiecărui client.

3. Toate produsele noastre sunt supuse unei inspecții stricte de calitate înainte de a fi exportate.

4. Dacă primiți mărfuri defecte, ne puteți contacta pentru o rambursare.

1. Amestecare și presare

2. Sinterizare

3. Swaring rotativ

4. Trefilare

5.Aliniați

6.Tăierea

7. Lustruire

Electrodul de tungsten de toriu WT20 este utilizat pe scară largă în mai multe industrii datorită performanței sale excelente de sudare. În primul rând, joacă un rol important în industria aerospațială, utilizată pentru fabricarea și întreținerea diverselor componente și echipamente de aviație, asigurând calitatea și fiabilitatea înalte a componentelor de aviație. În al doilea rând, în industria accesoriilor hardware, electrozii de tungsten cu toriu joacă, de asemenea, un rol indispensabil în fabricarea și repararea diferitelor produse hardware, îmbunătățind durabilitatea și siguranța acestora. În plus, domeniul de specialitate pentru nave este și un domeniu de aplicare important pentru electrozii de tungsten de toriu, care sunt utilizați la fabricarea și întreținerea navelor, asigurând rezistența structurală și siguranța navelor.

Motivele pentru care nu pornește arcul sau coloana arcului slab după pornirea arcului pot include selecția necorespunzătoare a electrozilor de tungsten, dopajul scăzut al oxizilor de pământuri rare sau amestecarea neuniformă. Soluția include selectarea tipului și specificațiilor corecte de electrod de tungsten, asigurând cantitatea corectă de dopaj și amestecarea uniformă a oxizilor de pământuri rare.

Poate fi cauzată de despicarea sau bulele de la vârful electrodului de tungsten, care este de obicei cauzată de nepotrivirea temperaturii și a vitezei în timpul procesului de forjare și de trefilare a produsului. Soluția include îmbunătățirea controlului temperaturii și vitezei procesului de forjare și trefilare rotativă.