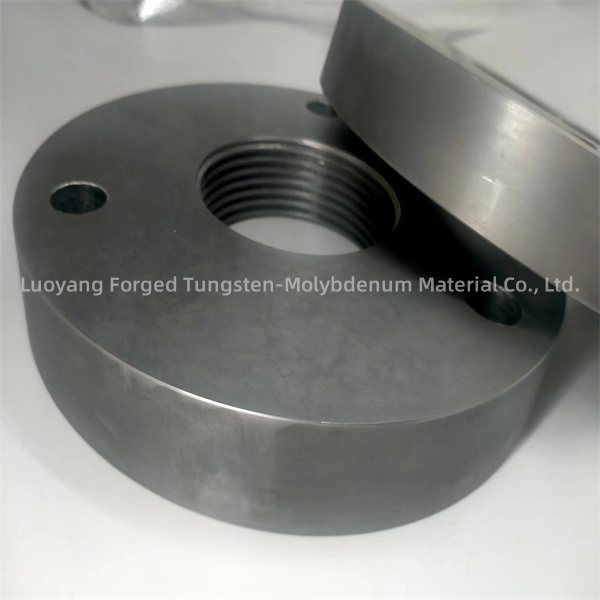

Kołnierz 99,95% molibdenu Stosowany do połączeń rurociągów

Produkcja kołnierzy zawierających 99,95% molibdenu obejmuje kilka kluczowych etapów zapewniających jakość, precyzję i przydatność połączeń rurowych w różnych zastosowaniach przemysłowych. Poniżej znajduje się przegląd metody produkcji kołnierza z 99,95% molibdenu:

1. Wybór materiału: Pierwszym krokiem w produkcji kołnierzy molibdenowych jest wybór materiałów molibdenowych o wysokiej czystości. Materiały powinny spełniać określone poziomy czystości, zazwyczaj 99,95%, aby zapewnić wymagane właściwości, takie jak odporność na wysokie temperatury i korozję. Materiały molibdenowe pochodzą od renomowanych dostawców, co gwarantuje ich czystość i konsystencję.

2. Formowanie i obróbka skrawaniem: Do przetwarzania materiału molibdenowego w celu utworzenia kołnierza stosuje się technologię precyzyjnej obróbki. Może to obejmować frezowanie CNC (sterowanie numeryczne), toczenie lub inne procesy obróbki skrawaniem w celu nadania molibdenowi pożądanej konfiguracji kołnierza. Precyzyjna obróbka ma kluczowe znaczenie dla zapewnienia dokładnych wymiarów i wykończenia powierzchni kołnierza.

3. Łączenie i spawanie: W niektórych przypadkach kołnierze molibdenowe mogą wymagać łączenia lub spawania w celu utworzenia końcowej części. Aby zapewnić integralność strukturalną kołnierza i zachować jego wysoką czystość, można zastosować specjalistyczne techniki spawania odpowiednie dla molibdenu, takie jak spawanie wiązką elektronów lub spawanie laserowe.

4. Obróbka powierzchniowa: W zależności od specyficznych wymagań zastosowania, kołnierze molibdenowe można poddać obróbce powierzchniowej w celu zwiększenia ich wydajności. Może to obejmować procesy takie jak polerowanie, pasywacja lub powlekanie w celu poprawy odporności kołnierza na korozję i zużycie.

5. Kontrola jakości: W całym procesie produkcyjnym wdrażane są rygorystyczne środki kontroli jakości w celu sprawdzenia dokładności wymiarowej, jakości powierzchni i integralności materiałowej kołnierza molibdenowego. Może to obejmować zastosowanie zaawansowanego sprzętu kontrolnego, takiego jak współrzędnościowe maszyny pomiarowe (CMM) i nieniszczących metod testowania, aby upewnić się, że kołnierz spełnia wymagane specyfikacje.

6. Kontrola końcowa i opakowanie: Po wyprodukowaniu i przetworzeniu kołnierz molibdenowy zostanie poddany kontroli końcowej, aby upewnić się, że spełnia surowe normy dotyczące połączeń rurowych. Obejmuje to weryfikację wymiarów kołnierzy, wykończenia powierzchni i ogólnej jakości. Po pomyślnej kontroli kołnierz zostanie starannie zapakowany w celu zabezpieczenia go podczas transportu i przechowywania.

Należy zauważyć, że metody produkcji kołnierzy zawierających 99,95% molibdenu muszą być zgodne z przepisami i normami branżowymi, w tym dotyczącymi czystości materiału, czystości i dokładności wymiarowej. Ponadto zakłady produkcyjne powinny utrzymywać czyste i kontrolowane środowisko, aby zapobiec zanieczyszczeniu kołnierzy.

Kołnierze zawierające 99,95% molibdenu mają różnorodne zastosowania, a ze względu na unikalne właściwości molibdenu są powszechnie stosowane w różnych środowiskach przemysłowych. Oto kilka kluczowych zastosowań kołnierzy zawierających 99,95% molibdenu:

1. Wysoka temperatura i środowisko korozyjne: Kołnierz molibdenowy jest stosowany w gałęziach przemysłu, w których często występuje wysoka temperatura i środowisko korozyjne. Na przykład w przetwórstwie chemicznym, rafinacji i produkcji metali kołnierze molibdenowe są stosowane w połączeniach rurowych, aby wytrzymywać ekstremalne temperatury i korozję powodowaną przez agresywne chemikalia.

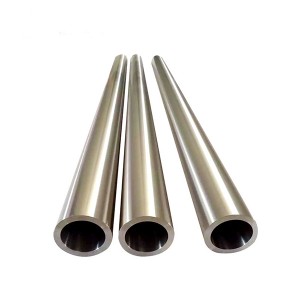

2. Systemy próżniowe i zastosowania lotnicze: Kołnierze molibdenowe są ważnymi komponentami systemów próżniowych, w tym stosowanych w lotnictwie, produkcji półprzewodników i obiektach badawczych. Ich wysoka temperatura topnienia i odporność na odgazowanie sprawiają, że nadają się do tworzenia niezawodnych uszczelek w komorach próżniowych i środowiskach o wysokiej próżni.

3. Zastosowania energetyczne i jądrowe: Kołnierze molibdenowe mogą być stosowane w zastosowaniach związanych z energią, w tym w elektrowniach jądrowych, reaktorach badawczych i innych obiektach, w których krytyczna jest odporność na wysoką temperaturę i niezawodność. Stosuje się je w połączeniach rurowych przenoszących płyny i gazy o wysokiej temperaturze w wymagających środowiskach.

4. Produkcja półprzewodników i elektroniki: Kołnierze molibdenowe stanowią integralną część procesów produkcji półprzewodników i elektroniki, szczególnie w środowiskach ultrawysokiej próżni (UHV). Służą do budowy systemów próżniowych i dostarczania gazu, zapewniając niezawodne połączenia w krytycznych procesach, takich jak osadzanie cienkich warstw i produkcja półprzewodników.

5. Układy wysokociśnieniowe: Kołnierze molibdenowe stosowane są w układach wysokociśnieniowych, np. w przemyśle chemicznym i petrochemicznym, gdzie zapewniają bezpieczne i trwałe połączenia rurociągów przewożących gazy i ciecze pod wysokim ciśnieniem.

6. Badania i rozwój: Kołnierze molibdenowe są stosowane w środowiskach badawczo-rozwojowych, w tym w laboratoriach i placówkach testowych, w specjalistycznym sprzęcie do zastosowań wysokotemperaturowych, wysokociśnieniowych i próżniowych.

We wszystkich tych zastosowaniach doskonałe właściwości molibdenu, w tym odporność na wysoką temperaturę, odporność na korozję i wytrzymałość mechaniczna, sprawiają, że kołnierze wykonane w 99,95% z molibdenu są ważnym elementem zapewniającym integralność i niezawodność połączeń rurowych w trudnych warunkach przemysłowych. Dodatkowo precyzyjne procesy produkcji i kontroli jakości stosowane przy produkcji kołnierzy molibdenowych zapewniają, że spełniają one rygorystyczne wymagania dotyczące zamierzonych zastosowań.

| Nazwa produktu | Kołnierz wykonany z 99,95% molibdenu |

| Tworzywo | Mo1 |

| Specyfikacja | Dostosowane |

| Powierzchnia | Skórka czarna, wyprana alkalicznie, wypolerowana. |

| Technika | Proces spiekania, obróbka skrawaniem |

| Temperatura topnienia | 2600 ℃ |

| Gęstość | 10,2 g/cm3 |

Wechat: 15138768150

WhatsApp: +86 15236256690

E-mail : jiajia@forgedmoly.com