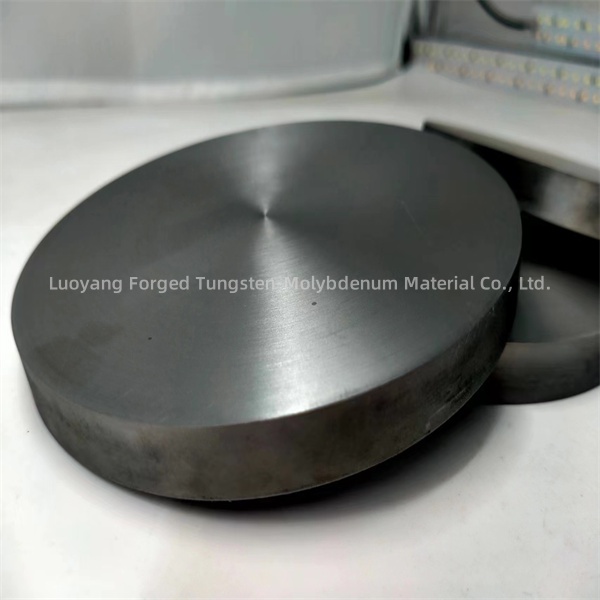

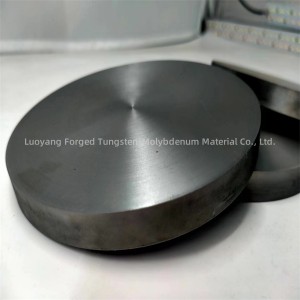

Erittäin puhdas titaaniruiskutuskohde tyhjiöpinnoitukseen

Sputterointikohteet ovat erittäin puhtaita materiaaleja, joita käytetään fyysisessä höyrypinnoitusprosesseissa (PVD), erityisesti sputterointitekniikassa. Näitä materiaaleja käytetään ohuiden kalvojen muodostamiseen substraateille useilla teollisuudenaloilla, mukaan lukien puolijohteiden valmistus, optiset pinnoitteet ja elektronisten laitteiden ohutkalvopinnoitus.

Sputterointikohdemateriaaleja voidaan valmistaa useista alkuaineista ja yhdisteistä, mukaan lukien metallit, seokset, oksidit ja nitridit. Sputterointikohdemateriaalin valinta riippuu ohutkalvopinnoitteelle vaadittavista erityisominaisuuksista, kuten sähkönjohtavuudesta, optisista ominaisuuksista, kovuudesta ja kemiallisesta kestävyydestä.

Yleisiä sputterointikohteita ovat metallit, kuten titaani, alumiini ja kupari, sekä yhdisteet, kuten indiumtinaoksidi (ITO) ja erilaiset metallioksidit. Sopivan sputterointikohdemateriaalin valitseminen on ratkaisevan tärkeää ohutkalvopinnoitteiden haluttujen ominaisuuksien ja suorituskyvyn saavuttamiseksi.

Sputterointikohteita on erikokoisia ohutkalvopinnoitusprosessin ja sputterointilaitteiden erityisvaatimuksista riippuen. Sputterointikohteen koko voi vaihdella halkaisijaltaan muutamasta sentistä kymmeniin senttimetreihin, ja myös paksuus voi vaihdella.

Sputterointikohteen koon määräävät sellaiset tekijät kuin päällystettävän substraatin koko, sputterointijärjestelmän konfiguraatio ja haluttu kerrostumisnopeus ja tasaisuus. Lisäksi sputterointikohteen kokoon voivat vaikuttaa ohutkalvosovelluksen erityisvaatimukset, kuten pinnoitettava alue ja yleiset prosessiparametrit.

Lopulta sputterointikohteen koko valitaan varmistamaan kalvon tehokas ja tasainen kerrostuminen alustalle, mikä täyttää ohutkalvopinnoitusprosessin erityistarpeet puolijohteiden valmistuksessa, optisissa pinnoitteissa ja muissa vastaavissa sovelluksissa.

On olemassa useita tapoja lisätä sputterointinopeutta sputterointiprosessissa:

1. Tehon ja paineen optimointi: Sputterointijärjestelmän teho- ja paineparametrien säätäminen voi vaikuttaa sputterointinopeuteen. Tehon lisääminen ja paineolosuhteiden optimointi voivat lisätä sputterointinopeutta, mikä johtaa ohuen kalvon nopeampaan kerrostumiseen.

2. Kohdemateriaali ja geometria: Sputterointikohteiden käyttäminen optimoidun materiaalikoostumuksen ja geometrian kanssa voi parantaa sputterointinopeutta. Laadukkaat, hyvin suunnitellut sputterointikohteet voivat parantaa sputterointitehokkuutta ja johtaa korkeampiin kerrostumisnopeuksiin.

3. Kohdepinnan valmistelu: Sputteroivan kohdepinnan asianmukainen puhdistus ja käsittely voi lisätä sputterointia. Sputterointitehokkuutta voi parantaa varmistamalla, että kohdepinnalla ei ole epäpuhtauksia ja oksideja.

4. Alustan lämpötila: Alustan lämpötilan säätäminen voi vaikuttaa sputterointinopeuteen. Joissakin tapauksissa substraatin lämpötilan nostaminen tietyllä alueella voi johtaa lisääntyneeseen sputterointinopeuteen ja kalvon laadun paranemiseen.

5. Kaasun virtaus ja koostumus: Kaasun virtauksen ja koostumuksen optimointi sputterointikammiossa voi vaikuttaa sputterointinopeuteen. Kaasun virtausnopeuksien säätäminen ja sopivien sputterointikaasuseosten käyttö voivat parantaa sputterointiprosessin tehokkuutta.

Ottamalla nämä tekijät huolellisesti huomioon ja optimoimalla sputterointiprosessin parametrit, on mahdollista lisätä sputterointinopeutta ja parantaa ohutkalvopinnoituksen yleistä tehokkuutta sputterointisovelluksissa.

Wechat: 15138768150

WhatsApp: +86 15838517324

E-mail : jiajia@forgedmoly.com