Alta densidad, excelente formabilidad y maquinabilidad, excelente resistencia a la corrosión, alto módulo de elasticidad, impresionante conductividad térmica y baja expansión térmica. Presentamos: nuestras aleaciones de metales pesados de tungsteno.

Nuestros "pesos pesados" se utilizan, por ejemplo, en la industria aeronáutica y aeroespacial, en la tecnología médica, en la industria automovilística y de fundición o en la extracción de petróleo y gas. A continuación presentamos brevemente tres de ellos:

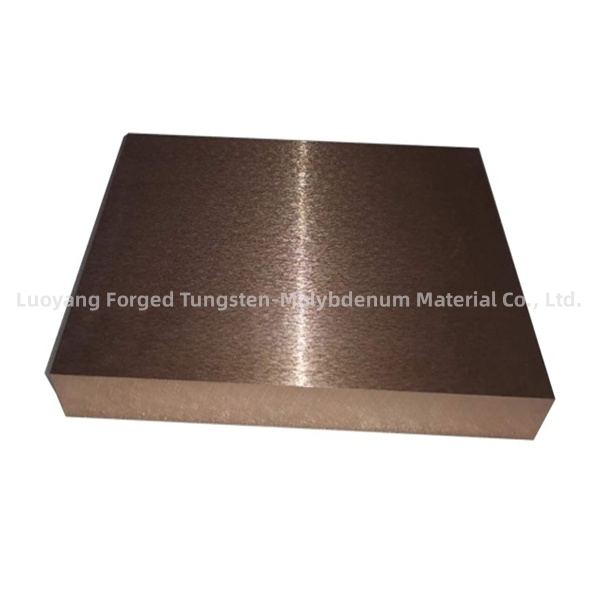

Nuestras aleaciones de metales pesados de tungsteno W-Ni-Fe y W-Ni-Cu tienen una densidad especialmente alta (de 17,0 a 18,8 g/cm3) y proporcionan una protección fiable contra los rayos X y la radiación gamma. Tanto el W-Ni-Fe como nuestro material no magnético W-Ni-Cu se utilizan como blindaje, por ejemplo en aplicaciones médicas, pero también en la industria del petróleo y el gas. Como colimadores en equipos de radioterapia garantizan una exposición precisa. Para equilibrar las pesas utilizamos la densidad especialmente alta de nuestra aleación de metal pesado de tungsteno. El W-Ni-Fe y el W-Ni-Cu se expanden muy poco a altas temperaturas y disipan el calor especialmente bien. Como insertos de molde para trabajos de fundición de aluminio, se pueden calentar y enfriar repetidamente sin que se vuelvan quebradizos.

En el proceso de mecanizado por descarga eléctrica (EDM), los metales se mecanizan con un nivel extremo de precisión mediante descargas eléctricas entre la pieza de trabajo y el electrodo. Cuando los electrodos de cobre y grafito no están a la altura, los electrodos de tungsteno-cobre resistentes al desgaste pueden mecanizar incluso metales duros sin dificultad. En las boquillas de pulverización de plasma para la industria de recubrimientos, las propiedades materiales del tungsteno y el cobre se complementan a la perfección.

Los metales pesados de tungsteno metálicos infiltrados constan de dos componentes materiales. Durante un proceso de fabricación de dos etapas, primero se produce una base sinterizada porosa a partir del componente con el punto de fusión más alto, por ejemplo un metal refractario, antes de que los poros abiertos se infiltren con el componente licuado con el punto de fusión más bajo. Las propiedades de los componentes individuales permanecen sin cambios. Al inspeccionarlos bajo el microscopio, las propiedades de cada uno de los componentes siguen siendo evidentes. Sin embargo, a nivel macroscópico se combinan las propiedades de los componentes individuales. Como material metálico híbrido, el nuevo material puede presentar, por ejemplo, nuevos valores de conductividad térmica y de dilatación térmica.

Los metales pesados de tungsteno sinterizados en fase líquida se fabrican a partir de una mezcla de polvos metálicos en un proceso de producción de una sola etapa durante el cual los componentes con puntos de fusión más bajos se funden sobre aquellos con puntos de fusión más altos. Durante la fase aglutinante, estos componentes forman aleaciones con aquellos que tienen un punto de fusión más alto. Incluso una gran cantidad de tungsteno, que tiene un alto punto de fusión, se disuelve durante la fase de aglutinante. Los materiales compuestos sinterizados en fase líquida de Plansee se benefician de la densidad, el módulo de elasticidad y la capacidad del componente de tungsteno para absorber rayos X y radiación gamma sin sufrir ninguno de los inconvenientes asociados con el procesamiento de tungsteno puro. Por el contrario, el coeficiente de expansión térmica y la La conductividad térmica y eléctrica de los componentes sinterizados en fase líquida depende en gran medida de la composición involucrada en la fase aglutinante.

Los materiales retrofundidos combinan simultáneamente las propiedades materiales de dos componentes materiales diferentes. Durante este proceso, los propios materiales se conservan en su estado original y se unen sólo en una unión delgada. Los metales se fusionan en un molde para formar una unión de sólo unos pocos micrómetros de tamaño. A diferencia de las técnicas de soldadura, este método es particularmente estable y garantiza una conducción térmica óptima.